Firma IMA Schelling Group opracowała nowatorskie rozwiązanie dla włoskiego klienta, umożliwiające w pełni zautomatyzowaną produkcję wysokiej jakości profili krawędziowych. Dzięki specjalnemu systemowi oklejania krawędzi, możliwe stało się tworzenie frontów meblowych o minimalistycznym designie, coraz częściej wybieranych przez współczesnych konsumentów.

Maszyna do obróbki formatu i krawędzi Combima została dostosowana do wymagań włoskiego klienta przez IMA Schelling

Zdjęcie: IMA Schelling Group

Fronty z uchwytami czy bez? Trend ku minimalizmowi

Wybór między frontami z uchwytami a tymi bez uchwytów to dziś jedna z kluczowych decyzji przy projektowaniu kuchni. Coraz więcej osób decyduje się na fronty bez uchwytów, które nadają wnętrzom nowoczesny, czysty wygląd.

Zdjęcie: IMA Schelling Group

Jednak produkcja takich frontów stawia przed technologią obróbki krawędzi szczególne wymagania. Dotychczas stosowano dwie metody:

- Aluminiowe profile mocowane na krawędziach – drogie i czasochłonne.

- Frezy w płytach MDF – wymagające dodatkowego malowania.

– Obie metody są kosztowne i skomplikowane – wyjaśnia Dennis Reddig, Product Manager Edge Processing w IMA Schelling.

Maszyna do czterech typów profili i krawędzi prostych

W odpowiedzi na potrzeby włoskiego klienta, IMA Schelling stworzył specjalną maszynę do obróbki krawędzi, zdolną do w pełni zautomatyzowanego wykonywania zarówno krawędzi prostych, jak i profilowanych. Wymagane były cztery rodzaje profili:

- J-profil

Zdjęcie: IMA Schelling Group

- C-profil

Zdjęcie: IMA Schelling Group

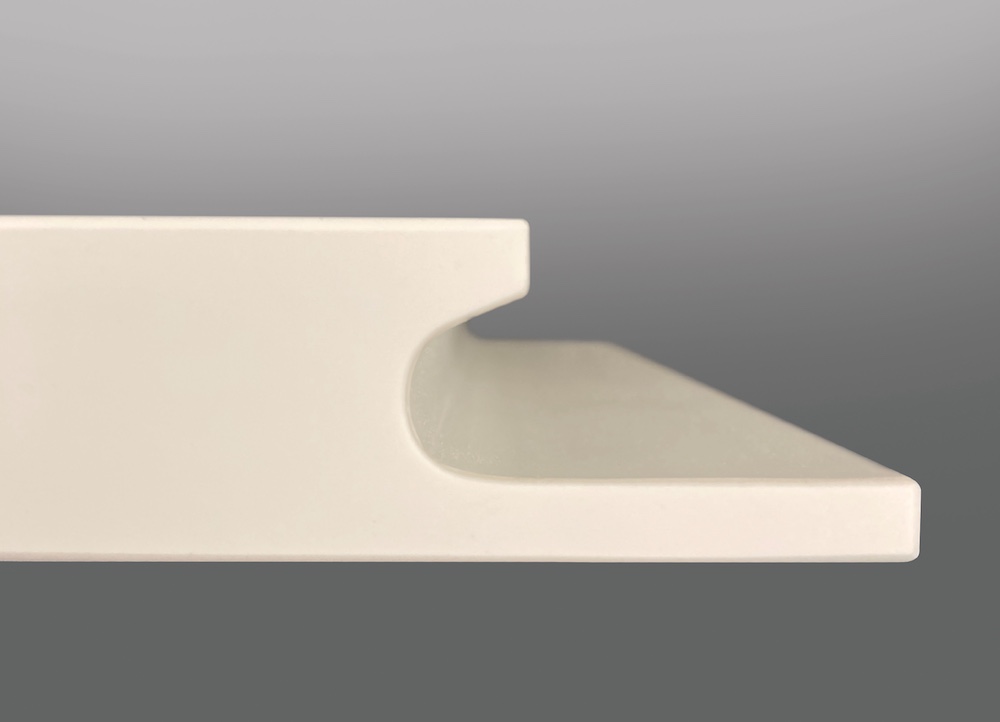

- Profil skośny

Zdjęcie: IMA Schelling Group

- Profil wpustowy

Największym wyzwaniem było oklejanie krawędzi w przypadku profili J i C. – Przeprowadziliśmy liczne testy z różnymi materiałami i metodami aplikacji kleju, zanim osiągnęliśmy optymalne rezultaty – mówi Reddig.

Wyzwanie nr 1: Dobór materiału okleinowego

Standardowe materiały do softformingu (oklejania kształtów krzywoliniowych) są cienkie i elastyczne, ale w tym przypadku ich struktura była widoczna na powierzchni płyt wiórowych.

– Musieliśmy zwiększyć grubość okleiny – tłumaczy Reddig. Jednak grubsze materiały generują większe siły sprężystości, co utrudnia ich precyzyjne dopasowanie do profili.

Zdjęcie: IMA Schelling Group

Wyzwanie nr 2: Aplikacja kleju

W tradycyjnych maszynach do oklejania, klej nakładany jest najpierw na płytę, a dopiero potem dociskana jest okleina. W przypadku profili J i C ten sposób był niewystarczający.

– Ostatecznie połączyliśmy dwie metody: aplikację kleju na okleinę i na płytę w kluczowych obszarach – wyjaśnia Reddig.

Dodatkowo, należało precyzyjnie dobrać ilość kleju – zbyt mała powodowała słabą przyczepność, a zbyt duża wymagała czasochłonnego czyszczenia.

Zdjęcie: IMA Schelling Group

Wyzwanie nr 3: Grubość i giętkość okleiny

Klient wymagał zastosowania materiałów o grubości 0,6–1,0 mm, które musiały być wyginane pod kątem bliskim 90°.

Rozwiązaniem okazało się miejscowe podgrzewanie materiału oraz zastosowanie mechanicznych narzędzi do nacinania, ułatwiających formowanie.

Combima – wielofunkcyjna maszyna do produkcji frontów

Zdjęcie: IMA Schelling Group

Wszystkie te rozwiązania zostały zintegrowane w maszynie Combima, przystosowanej do produkcji w systemie partii jednostkowej (batch size 1). Dzięki temu klient otrzymał:

- W pełni zautomatyzowaną linię do produkcji frontów z różnymi profilami.

- Pięć różnych kształtów krawędzi w automatycznym cyklu produkcyjnym.

- Zaawansowane jednostki wykończeniowe, takie jak:

- I-KFA (zaokrąglanie wewnętrznych narożników),

- skrobaki profilowe i płaskie,

- polerki i szczotki.

Maszyna ma ponad 40 metrów długości, co czyni ją wyjątkową w branży meblarskiej. – To specjalistyczne rozwiązanie, prawdziwy unikat – podsumowuje Reddig.

IMA Schelling – kompleksowe rozwiązania dla przemysłu meblarskiego

IMA Schelling Group to światowy lider w produkcji maszyn dla przemysłu drzewnego, tworzyw sztucznych i metali. Firma oferuje:

- Innowacyjne systemy cięcia, wiercenia i oklejania krawędzi.

- Automatyzację produkcji mebli w systemie batch size 1.

- Doradztwo i rozwiązania cyfrowe dla zoptymalizowanej produkcji.

Dzięki 17 oddziałom na świecie i ponad 1850 pracownikom, IMA Schelling dostarcza zaawansowane technologie, spełniające nawet najbardziej wymagające potrzeby klientów.

Chcesz dowiedzieć się więcej o nowoczesnych maszynach dla meblarstwa? Odwiedź: https://www.imaschelling.com/pl/

Ww. materiał jest udostępniony na zasadzie publikacji własnej.

© Branżowa Agencja Informacyjna iPortale.pl Sp. z o.o. – portal maszynydlameblarstwa.pl| Wszelkie prawa zastrzeżone.