Powszechne wykorzystanie blachy do różnych celów sprawia, że branża obróbki blachy ma cały czas ręce pełne roboty. A ponieważ rosną konkurencyjność rynku i wymagania odbiorców, procesy obróbcze muszą stale ewoluować – żeby były coraz wydajniejsze i zapewniały odpowiednią jakość produktów końcowych. O konieczności unowocześniania procesów obróbki blachy, najczęściej wykorzystywanych sposobach i związanych z nimi nakładami finansowymi rozmawiamy z obecnymi na polskim rynku przedstawicielami branży obróbki blachy.

Produkcja przemysłowa zmienia się na naszych oczach. Coraz bardziej odchodzimy od produkcji dużych serii na rzecz wytwarzania mało-bądź średnioseryjnego. To jednak etap przejściowy i już dziś widać, że docelowo produkcja w większości branż będzie prowadzona według koncepcji just-in-time. Jej podstawowymi cechami są krótki czas realizacji zamówienia i częste zmiany wytwarzanych elementów.

Nie inaczej jest w przypadku obróbki blach. Coraz bardziej pożądane są rozwiązania i metody obróbcze, których celem jest zwiększenie wydajności procesów obróbczych. Jednocześnie przedsiębiorstwa coraz częściej borykają się z problemem braku kadr, zwłaszcza pracowników najbardziej wykwalifikowanych. Nie mając więc wyboru, przedsiębiorstwa produkcyjne muszą stawiać na nowoczesne technologie. A to, paradoksalnie, może przyspieszyć rozwój tych firm i poprawić ich konkurencyjność rynkową.

Kierunek zmian już wytyczony

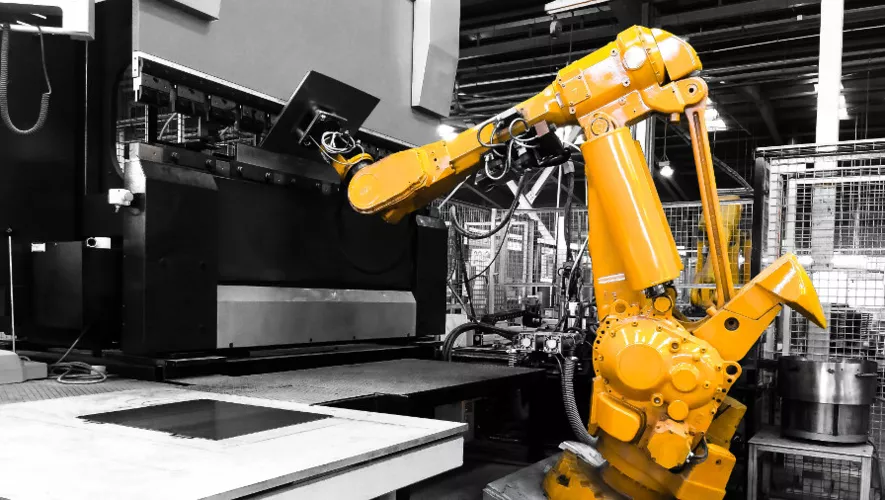

Obróbka blachy pod względem głównych kierunków rozwoju nie różni się specjalnie od innych procesów obróbczych. Dominującym trendem jest bowiem automatyzacja i robotyzacja, dzięki którym udział pracy człowieka zmniejsza się do absolutnego minimum. Jest nim głównie obsługa robotów i linii automatycznej, a w rozwiązaniach częściowo zautomatyzowanych – również podawanie surowych arkuszy blachy i/lub odbieranie elementów po obróbce.

Przemysław Kamiński, Member of the board / Co-Owner w firmie Ventor, potwierdza, że kierunek zmian został już obrany. To, co nazywaliśmy ewolucją, stało się rewolucją w wielu segmentach branży obróbki metali. Oczywiście wszechobecna robotyzacja i automatyzacja procesów obróbki blachy staje się powoli w naszym kraju standardem. Coraz więcej mówi się o urządzeniach współpracujących (człowiek–robot), a sztuczna inteligencja wkracza na produkcję wielu zakładów.

– Mamy takie przykłady również u naszych klientów. Obraliśmy kierunek ich wsparcia w takich tematach, jak automatyczne linie do produkcji od kręgu blachy poprzez linię podawania do prasy, prasa z nowoczesnym systemem LINK lub SERVO oraz linie transferowe, oparte na mniejszych prasach i robotach podających, wykonujące elementy wcześniej produkowane na prasach o dużych naciskach – wylicza Przemysław Kamiński. – To nasza odpowiedź na wymagania rynku pod względem wydajności i ceny całości inwestycji. Między innymi o tym mówimy na naszym seminarium „Holistyczna tłocznia”.

Również Jacek Szypuła z Prima Power Central Europe podkreśla, że już od wielu lat istnieją bardzo widoczne trendy. Pierwszym jest wciąż wzrastający poziom automatyzacji wszelkich procesów produkcyjnych. Drugim są operacje, które mają za zadanie redukowanie poszczególnych etapów wytwarzania produktów, np. z wykorzystaniem maszyn kombinowanych łączących różne technologie obróbki.

Obecna jest także tendencja do używania coraz cieńszych grubości materiałów. Blacha stalowa o grubości 0,4 mm, zastępując grubsze odpowiedniki, zaczyna być stosowana w wielu różnych sektorach.

– Używanie coraz cieńszych blach początkowo było wyzwaniem dla automatyzacji obrabiarek Prima Power, ponieważ nie były one przystosowane do pracy z tak cienkim materiałem z maksymalną wydajnością. Trend odchudzania elementów jednak pozytywnie wpływa na wiele aspektów ekonomicznych i ekologicznych – stwierdza Jacek Szypuła.

Z kolei Rafał Jednorowski, general manager w firmie Salvagnini, wierzy, że obróbka blachy będzie jeszcze bardziej ewoluować w kierunku automatyzacji i efektywności procesów. Obecnie bowiem firma nie może już sobie pozwolić na rezygnację z marży na rzecz nieefektywnego procesu produkcyjnego. Jednorowski wylicza najważniejsze korzyści z zastosowania zautomatyzowanych rozwiązań:

– Możemy poprawić wydajność, koncentrując się na elastycznej automatyzacji, która zawsze była częścią DNA Salvagnini i która charakteryzuje całą naszą ofertę produktów. Automatyzacja maszyn i procesów oznacza wykorzystanie urządzeń, które wykonują czynności o niskiej wartości dodanej (takie jak załadunek i rozładunek), ale także maszyn w pełni zautomatyzowanych (takich jak nasze centrum gnące, które zasilamy blachą i otrzymujemy gotowy, zagięty detal). Centrum automatycznie ją ustawia i wykonuje wszystkie niezbędne operacje: centruje ją, mierzy jej grubość, zagina, wykrywa właściwości mechaniczne materiału, dostosowuje parametry obróbki i kończy gięcie, eliminując odpady.

Automatyzacja umożliwia osiągnięcie wysokiej wydajności pod względem produktywności, wykonalności i powtarzalności. Maszyna automatyczna (w przeciwieństwie do maszyny ręcznej) utrzymuje wysoką wielkość produkcji, co może być przydatne do zarządzania skokami produkcji lub pozyskiwania nowych klientów, umożliwiając szybszą amortyzację inwestycji. Nawet najbardziej sceptyczne osoby powinno to zachęcić do inwestowania w automatyzację.

Michał Marczyński, product & key account manager w firmie TFM, podkreśla, że to przede wszystkim problemy ze znalezieniem personelu do obsługi maszyn w przemyśle wytyczają kierunek, w którym podąża większość przedsiębiorców, a którym jest automatyzacja procesów produkcyjnych.

– Do przeprowadzenia takiej transformacji używane są gotowe rozwiązania, takie jak linie podające, kompletne linie podające z systemem odbiorczym lub personalizowane rozwiązania z wykorzystaniem robotów lub cobotów – tłumaczy Michał Marczyński. – Innym rozwiązaniem jest inwestowanie w nowe maszyny, które dają możliwość pracy z nowoczesnymi narzędziami. Pozwala to skrócić cykl produkcyjny: gotowy detal wykonany zostanie na jednej maszynie, bez konieczności obrabiania go na innych urządzeniach. Trend automatyzacji już jest na rynku, ale w najbliższym czasie będzie to standard produkcyjny, a nie jak dotychczas opcja dodatkowa.

Według Wojciecha Chudego, dyrektora i prokurenta w firmie Boschert Polska, automatyzacja lub robotyzacja procesów – bo trzeba rozróżnić te dwa procesy (chociaż oczywiście mogą wspólnie występować w danej aplikacji) – to cały czas główne trendy w ulepszeniu procesu gięcia. Dobrze to widać, zwłaszcza kiedy obserwuje się, co jest prezentowane podczas np. dużych targów branżowych w Europie.

Dyrektor Boschert Polska dodaje, że powód takiej tendencji jest prosty do wyjaśnienia. Po pierwsze, mamy bowiem np. w Europie coraz większy problem z pracownikami, a po drugie, automatyzacja, która jest dzisiaj dostarczana do klientów zajmujących się plastyczną obróbką blach, jest coraz efektywniejsza. Trudno więc wyobrazić sobie nagłe odejście od tego trendu, jednocześnie nie mając dla niego alternatywy.

Obróbka blachy na zautomatyzowanych liniach produkcyjnych

Przyszłość produkcji – nie tylko związanej z obróbką blachy – będzie zmierzać w kierunku większej integracji oddzielnych gniazd roboczych, odpowiednio ze sobą skomunikowanych, które będą tworzyć zautomatyzowane linie produkcyjne. Na takiej linii znajdować się będą różne moduły, na których będą wykonywane kolejne etapy związane z obróbką blachy (np. wykrawanie, cięcie, profilowanie, walcowanie czy gięcie blach).

Zarówno surowe arkusze blachy, jak i elementy powstające podczas procesów obróbki będą przemieszczać się między kolejnymi gniazdami całkowicie automatycznie. Zautomatyzowane będą również procesy pomocnicze – tj. przezbrajanie maszyn, linie podające arkusze blachy i odbierające gotowe produkty – a także cała logistyka ogólnoprodukcyjna.

Do najważniejszych korzyści takiego rozwiązania należy zaliczyć ograniczenie liczby operatorów poszczególnych maszyn i gniazd roboczych, a także skrócenie czasu całego procesu wytwórczego.

Ważną częścią takiego zautomatyzowanego procesu obróbki blachy będą również automatyczne magazyny do składowania arkuszy blach o dużych wymiarach. Obróbka, zwłaszcza dużych arkuszy blach, może bowiem przysparzać wiele problemów. Pożądany jest więc jak największy stopień zautomatyzowania wszelkich czynności.

Konieczne duże nakłady finansowe?

Inwestycja w unowocześnianie linii do obróbki blachy musi się wiązać z pewnymi nakładami finansowymi. Dlatego też wiele firm wstrzymuje się przed tego typu inwestycjami, zasłaniając się wysokimi kosztami. Okazuje się jednak, że pewne modyfikacje można wykonać niewielkim kosztem, uzyskując profity z przeprowadzonych zmian.

Jak zauważa Wojciech Chudy z Boschert Polska, ciężko sobie wyobrazić jakikolwiek rozwój produkcji bez nakładów finansowych. Trzeba się jednak zastanowić, co jest naszym głównym celem. Możliwe jednak, że to, czym już dzisiaj dysponujemy w procesie gięcia blach, możemy usprawnić, nie ponosząc dużych nakładów finansowych. Często drobne zmiany w oprzyrządowaniu – czyli narzędziach stosowanych w maszynach – mogą ograniczyć liczbę operacji, które są niezbędne do wykonania danego detalu, lub usunąć konieczność dodatkowej obróbki.

– Najszybszym i najsprawniejszym zabiegiem, jaki może sprawić, że stosowane przez nas procesy staną się mniej zawodne i bardziej powtarzalne, a także zdecydowanie szybsze do zaaranżowania i rozpoczęcia produkcji, jest dobry software CAM – podkreśla Jacek Szypuła. – Dobre i gruntowne przygotowanie jest bowiem podstawą każdego przedsięwzięcia. W przypadku firm produkujących powtarzalne produkty, ale różniące się między sobą rozmiarami (np. drzwi, rozdzielnie, szafki itp.), ciekawym rozwiązaniem są moduły programowania parametrycznego. Nie tylko automatycznie tworzą one sekwencję procesu obróbczego (CAM), ale także design części (CAD).

Z kolei Michał Marczyński podaje kilka przykładowych usprawnień procesów produkcyjnych w przypadku obróbki blach przy użyciu pras mimośrodowych lub hydraulicznych, które pracują z podającym materiał i odbierającym detale operatorem.

– Zależnie od aktualnego przebiegu procesu produkcyjnego możemy np. zmodyfikować narzędzie i doposażyć prasę w prosty system zjazdowy, tak aby gotowy detal automatycznie wypadał do określonego pojemnika odbiorczego. Następnie podczas projektowania nowych narzędzi, możemy uwzględniać w nich system wypadania detali z narzędzia – mówi przedstawiciel firmy TFM – Innym rozwiązaniem może być zastosowanie prostego odwijaka i podajnika pneumatycznego, dzięki którym będziemy mogli pracować przy użyciu taśmy odwijanej z kręgu. To rozwiązanie wiąże się jednak z koniecznością wykorzystania dodatkowego miejsca wokół prasy.

Natomiast Rafał Jednorowski z Salvagnini rozważa sposoby zoptymalizowania procesów obróbki blachy bez angażowania ogromnych środków finansowych. Według niego nie wszyscy zdają sobie sprawę, że automatyzacja nie zawsze wymaga zaawansowanych urządzeń fizycznych. Często znacząco przyspieszyć procesy i usunąć błędy, które obniżają wydajność przedsiębiorstw, może korzystanie z nowoczesnego oprogramowania i digitalizacji.

W dzisiejszych czasach maszyny są częścią skomplikowanej sieci – łączą się nie tylko ze sobą, ale także z głównymi systemami zarządzania firmą, a czasem nawet z chmurą oraz systemami klientów i dostawców. Dzięki takiemu połączeniu można zautomatyzować wiele zadań – od prostych (jak zarządzanie zapasami magazynowymi) po bardziej zaawansowane (bazujące na analizie dużych zbiorów danych).

– Na przykład w Salvagnini oferujemy rozwiązania oparte na technologii Internetu Rzeczy, które zbierają z maszyn takie dane, jak metody pracy, czas pracy i inne kluczowe wskaźniki. Analizując te informacje, przedsiębiorstwa mogą dostosowywać i optymalizować swoje procesy obróbki blachy – dodaje Rafał Jednorowski.

– Możemy wiele obiecać w odniesieniu do technologii i oczywiście będą to fakty, które wynikają z doświadczeń naszych klientów. Trzeba jednak zacząć od dokładnej analizy wewnętrznej obecnych procesów, żeby zidentyfikować, które z nich są najmniej efektywne – przekonuje Przemysław Kamiński z firmy Ventor. I dodaje, że trzeba się zastanowić nad ich prostą automatyzacją:

– Niewielkie modyfikacje (np. wymiana ostrzy w narzędziach) mogą znacząco poprawić wydajność, a sprawny i przeszkolony dział utrzymania ruchu to skarb dla każdej firmy. Odpowiednie szkolenia prowadzimy na żądanie klientów i w trakcie instalacji naszych urządzeń. Kilka razy w roku organizujemy seminaria tematyczne mówiące o tym, jak zwiększyć wydajność niewielkim kosztem i jak podejść do tłoczenia w sposób efektywny.

Blacha, zanim z surowego arkusza stanie się gotowym komponentem, bardzo często musi przejść wiele różnych procesów. Każdy etap może mieć różne ograniczenia, dlatego łączny czas takiego procesu może być stosunkowo długi. Warto więc stawiać na zautomatyzowane rozwiązania. Poza oszczędnością czasu mogą bowiem przynieść wiele innych korzyści, finalnie zwiększając wydajność procesu wytwórczego.

Autor: Wojciech Traczyk Źródło: magazynprzemyslowy.p